在当今汽车制造业中,车身制造厂的自动化已成为提升效率、质量和竞争力的核心驱动力。随着工业自动化科技的飞速发展,传统的汽车生产线正经历着前所未有的变革,转向高度智能化、柔性化和数字化的制造模式。

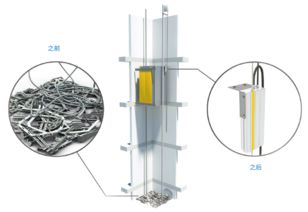

自动化车身制造厂的核心在于机器人与智能系统的广泛应用。从冲压车间的大型机械臂精准冲压钢板,到焊接车间的数百台焊接机器人协同作业,自动化技术确保了每一道工序的精确与高效。激光焊接、铆接等先进工艺的应用,不仅提升了车身结构的强度与安全性,还大幅降低了人为误差,实现了毫米级的制造精度。

工业自动化科技的关键支撑包括物联网(IoT)、人工智能(AI)和大数据分析。通过传感器实时监控设备状态与生产数据,AI算法能够预测维护需求、优化生产节拍,甚至自主调整工艺参数。数字孪生技术则构建了虚拟工厂模型,实现从设计到生产的全流程模拟与优化,缩短了新车研发周期。

柔性制造系统的引入使生产线能够快速适配多车型混流生产。通过可编程的自动化装备和自适应物流系统,同一生产线可灵活切换生产SUV、轿车或电动汽车车身,满足了市场对个性化与多样化的需求。

自动化转型也面临挑战,如高额初始投资、技术人才短缺及数据安全风险。随着5G通信、协作机器人(Cobots)和边缘计算的发展,车身制造厂将进一步向“无人化黑灯工厂”演进,实现更高效的资源利用与可持续发展。

车身制造厂的自动化不仅是技术的升级,更是汽车产业生态的重塑。它推动了制造精度、生产柔性与能源效率的全面提升,为全球汽车工业迈向智能化时代奠定了坚实基础。